自動車

ヘッドランプ成形後の乾燥炉内の異物付着が激減し塗装不良も大幅減

1. 事例の特徴ヘッドランプ成形後の乾燥炉内の異物付着が激減し塗装不良も大幅減。無風除電と耐熱トリンクの組み合わせにより、レンズコーティング工程から乾燥工程まで一貫した異物対策を実現し、塗装歩留まりを劇的に改善した画期的事例です。 2. お客様の概要自動車ヘッドランプ製造メーカー様。自動車用ヘッドランプの製造を専門とするメーカーでの事例です。特に樹脂レンズへのコーティング技術に特化した工場において、品質向上とコスト削減の両立を目指した取り組みが行われました。 |

|

3. お客様の課題

ヘッドランプ製造工場では、以下の深刻な品質課題に直面していました。- ユニット内部や樹脂レンズコーティングへの異物混入が頻発

- レンズへコーティング施工時の異物付着は後から除去が困難

- 乾燥炉内でのホコリ付着により塗装工程での不良が多発

- 品質対策が急務となっていた状況

4. TRINC製品を選んだ理由

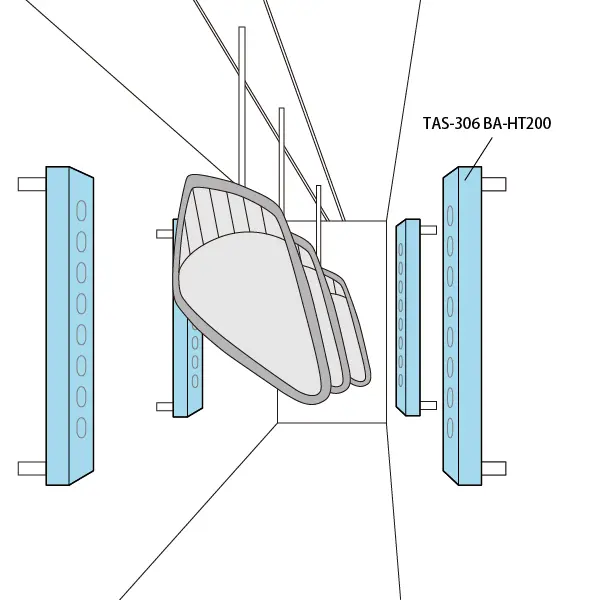

本工場が選択した解決策は、TRINCの専用製品を工程別に最適配置することでした。- バートリンク(TAS-311 BAM):無風除電で強力に除電、異物付着防止に大きな効果

- 耐熱トリンク(TAS-804 SFS-HT200, TAS-306 BA-HT200):乾燥炉内の高温環境に対応

5. 導入効果

異物付着激減と塗装歩留まりの大幅改善を達成しました。- 成形後のレンズへの異物付着を大幅に防止

- 乾燥工程でのホコリ付着が激減

- 塗装工程での歩留まりを大幅に改善

- 品質安定化により製造効率が向上

6. 予想を超える効果

この成功事例は単一工場にとどまらず、更なる展開が計画されています。- 他工場への水平展開が決定し、全社的な品質向上プロジェクトに発展

- 無風除電技術の採用により、デリケートなワークへの新たな適用可能性を発見

- 耐熱トリンクの効果実証により、高温工程での異物対策のベンチマークを確立

- 工程別最適配置のノウハウ蓄積により、他製品ラインへの応用展開も期待