自動車

工場内のAGV100台全てにAGVトリンクを設置

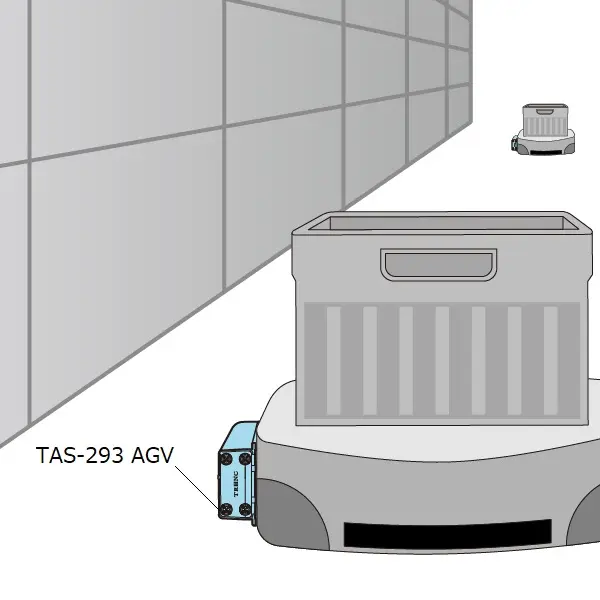

1. 事例の特徴工場内のAGV100台全てにAGVトリンクを設置世界初の移動体除電技術により、導電床工事を一切行うことなく、既存AGVへの後付けだけで革新的な静電気対策を実現しました。従来は不可能とされていた稼働中工場での全台対応を可能にした画期的な事例です。 2. お客様の概要大手自動車メーカー様(カーエレクトロニクス部品製造工場)カーエレクトロニクス部品の大規模製造を手がける大手自動車メーカーでの事例です。工場自動化の一環として100台以上のAGV導入を計画していた最先端製造拠点において、静電気対策が最後の難題として立ちはだかっていました。 |

|

3. お客様の課題

AGVの導入検討において最後まで問題となったのが、フロア床とAGVタイヤ間で発生する静電気でした。静電気がAGVフレームに蓄積されると、以下のような深刻なリスクが発生します。- 走行中の静電気放電により搬送する電子部品が損傷

- AGV自身の制御系誤動作による事故発生の可能性

- 従来対策の導電床工事は、巨大設備が所狭しと配置されフル稼働中の工場では現実的に実施困難

4. TRINC製品を選んだ理由

悩んだ末に選択されたのが、TRINCのAGV用イオナイザー(TAS-293 AGV)でした。この製品の選定理由は以下の通りです。- TRINCの無線アース技術という独自技術により実現した世界初の移動体除電技術

- 既存AGVに後付けするだけで車体に蓄積した静電気を大気中に放出可能

- 導電床整備と比較して圧倒的なコスト優位性

- 高い静電気対策効果と工事不要の利便性を両立

5. 導入効果

工場内全AGV100台にAGVトリンクの設置が完了し、以下の効果を達成しました。- 導電床工事と比較して大幅なコスト削減を実現

- 静電気放電による電子部品損傷リスクを完全排除

- AGV制御系の誤動作防止により、安全で安定した自動搬送システムを構築

6. 予想を超える効果

最も大きな付加価値は、既存設備への影響を一切与えることなく導入できた点です。- フル稼働中の工場でも導入可能な革新的な方式

- 後付け対応により将来的なAGV増設時も柔軟に対応

- 世界初技術の採用により業界をリードする先進的な製造システムを確立

- 他工場への水平展開モデルケースとして、全社的な自動化推進に貢献